Производитель прокатных клетей

Итак, производитель прокатных клетей… Многие, услышав это, сразу представляют себе какое-то крупное, производящее тонны продукции предприятие. Но реальность, как всегда, сложнее. Часто это небольшие, но очень специализированные компании, которые занимаются изготовлением именно тех клетей, что нужны для прокатных станов. И это не просто 'клей', это очень точное изделие, требующее высокой точности и контроля качества. Понимаю, что звучит абстрактно, но довелось поработать с несколькими такими компаниями, и вот что я могу сказать… Не всегда качество соответствует ожиданиям, особенно когда речь идет о поставках из 'непроверенных' источников. Зачастую, видимость низкой цены обходится гораздо дороже в долгосрочной перспективе.

Проблемы с качеством и стандартизацией

Первая проблема, с которой сталкиваешься, это отсутствие единых стандартов. Официальных нормативных документов, регулирующих производство прокатных клетей, как таковых, не так много. Есть ГОСТы, конечно, но они часто не охватывают все нюансы. А потому, каждый производитель делает что-то свое, что, в итоге, приводит к разным характеристикам готового изделия. Это особенно ощутимо, когда один и тот же тип клети от разных поставщиков ведет себя совершенно по-разному при эксплуатации. Бывало, брали клеть, 'по документам' соответствующую спецификациям, а потом возникали проблемы с прочностью соединения, с износом… Приходилось тратить время и ресурсы на устранение этих проблем.

Причем, проблема не только в несоответствии заявленным характеристикам. Часто это вопросы производственного процесса. Например, несоблюдение технологии закалки, некачественная обработка поверхности, неправильный выбор материалов – все это может привести к снижению долговечности и надежности производных деталей. Я видел, как клеть, изготовленная из 'дешёвого' материала, буквально через пару месяцев эксплуатации начинала разрушаться, теряя свои свойства. И это серьезные убытки для предприятия, использующего такой продукт.

Особенности производства: от проектирования до контроля

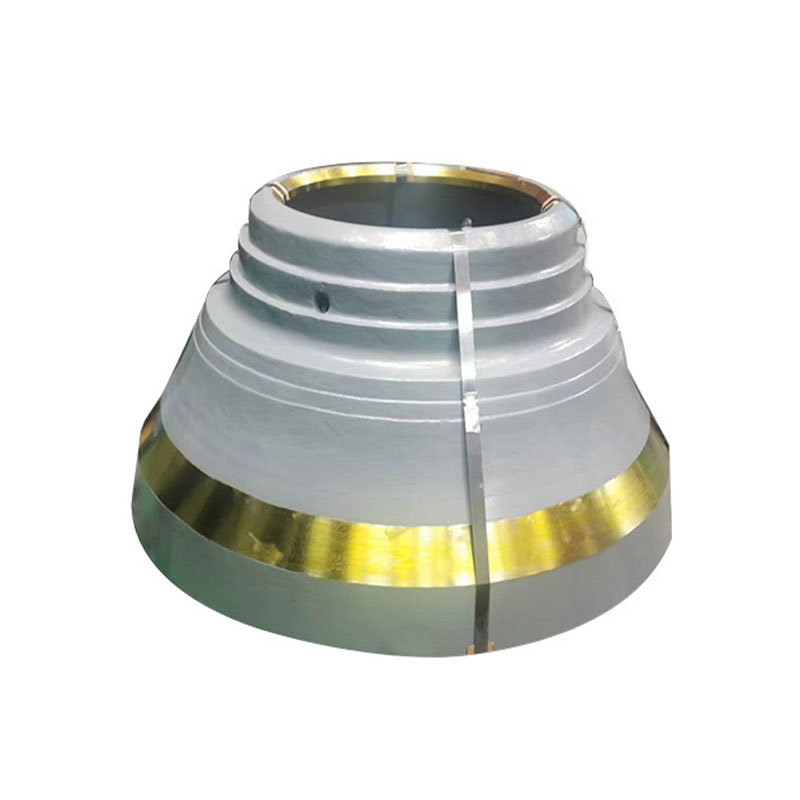

Процесс производства произкатных клетей – это довольно сложная задача. Начинается все с проектирования, которое требует учета множества факторов: нагрузки, скорости движения вала, температуры, смазки и т.д. То есть, необходимо точно знать все параметры технологического процесса прокатки, чтобы подобрать оптимальный материал и конструкцию клети. И это не просто теоретические расчеты, а практический опыт, который накапливается годами.

Далее идет изготовление. Используются различные технологии: механическая обработка, термообработка, нанесение защитных покрытий. Особенно важен контроль качества на всех этапах производства. Нельзя допускать дефектов, которые могут привести к поломке клети в процессе эксплуатации. Мы однажды работали с компанией, которая пыталась экономить на контроле качества, и в итоге столкнулась с серьезными проблемами. Оказалось, что в партии клетей было много брака, который не был выявлен на этапе производства. Пришлось потратить немало времени и денег на переделку бракованных изделий.

Сложности возникают и с выбором материалов. Для изготовления прокатных клетей используются различные марки стали, чугуна, а также керамические материалы. Каждый материал имеет свои преимущества и недостатки. Необходимо правильно подобрать материал, исходя из условий эксплуатации. Например, для работы с горячим металлом требуется материал, который устойчив к высоким температурам и не деформируется при нагревании.

Технологии термообработки и их влияние

Термообработка – важная часть производства произкатных клетей. Она позволяет улучшить механические свойства материала, повысить его твердость и износостойкость. Основные виды термообработки, используемые при изготовлении клетей: закалка, отпуск, нормализация. Выбор режима термообработки зависит от марки стали и требуемых свойств изделия. Неправильно подобранный режим термообработки может привести к снижению прочности клети и ее разрушению при эксплуатации.

Например, закалка может повысить твердость клети, но сделать ее более хрупкой. Отпуск, напротив, снижает твердость, но увеличивает вязкость и ударную прочность. Нормализация позволяет получить более равномерную структуру металла и улучшить его обрабатываемость. При выборе режима термообработки необходимо учитывать все факторы, включая условия эксплуатации и требования к долговечности клети.

Контроль геометрических размеров и шероховатости поверхности

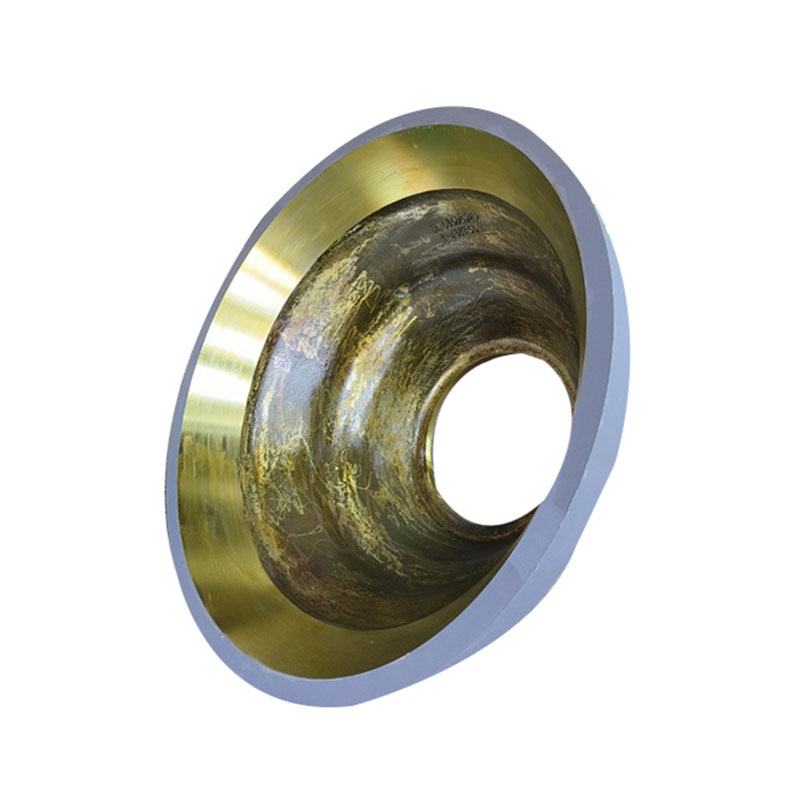

Контроль геометрических размеров и шероховатости поверхности является критически важным этапом производства прокатных клетей. Несоблюдение требуемых размеров и шероховатости может привести к неправильной работе клети и ее преждевременному износу. Для контроля геометрических размеров используются различные инструменты: штангенциркули, микрометры, координатно-измерительные машины. Шероховатость поверхности измеряется с помощью профилометров.

Шероховатость поверхности клети влияет на ее смазывающие свойства и износ. Слишком высокая шероховатость может привести к повышенному трению и износу, а слишком низкая – к недостаточной смазке. Для достижения оптимальной шероховатости поверхности используются различные методы обработки: шлифовка, полировка, пескоструйная обработка. Контроль геометрических размеров и шероховатости поверхности должен осуществляться на всех этапах производства.

Практические примеры: успех и неудачи

Однажды мы участвовали в проекте по модернизации прокатного стана. Заказчик хотел улучшить качество прокатки, но столкнулся с проблемами, связанными с износом клетей. Мы провели анализ существующих клетей и выявили ряд недостатков. На основе этого мы разработали новый тип клети, который был изготовлен из более прочного материала и имел улучшенную конструкцию. После установки новых клетей качество прокатки значительно улучшилось, а срок службы клетей увеличился в несколько раз. Это был, пожалуй, один из самых успешных проектов в нашей практике.

Бывали и неудачи. Однажды мы поставляли произкатные клети на завод, который использовал их в очень агрессивных условиях. Несмотря на то, что клети были изготовлены из материала, который должен был выдерживать высокие температуры и нагрузки, они быстро начали разрушаться. Выяснилось, что завод не соблюдал технологию прокатки, и это приводило к перегреву клетей и их преждевременному износу. В итоге, пришлось вернуть клети и разработать новый тип, который был более устойчив к агрессивным условиям эксплуатации. Это был дорогостоящий опыт, но он научил нас важности учета условий эксплуатации при выборе материалов и конструкции клетей.

Выводы и рекомендации

В заключение хочется сказать, что производство прокатных клетей – это сложная и ответственная задача, которая требует высокой квалификации специалистов и использования современного оборудования. Нельзя экономить на качестве материалов и контроле качества. Необходимо учитывать все факторы, влияющие на эксплуатацию клетей, включая условия прокатки и тип металла. И, конечно, важно иметь опыт и знания, которые позволяют правильно выбрать материалы и конструкцию клетей для конкретных условий эксплуатации. Иногда, 'дешево' обходится очень дорого.

Если вам нужны произкатные клети, обратитесь к проверенным поставщикам, которые могут предложить не только конкурентоспособные цены, но и гарантированное качество продукции. И не стесняйтесь задавать вопросы и требовать документального подтверждения соответствия продукции требованиям стандартов. Помните, от качества клетей зависит качество прокатки, а значит, и качество конечного продукта.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Китайские производители зубчатых коронок муфт

- Китайские производители изнашиваемых частей дробилки

- Купить резервуар высокого уровня

- Покупка промышленной коробки

- Купить кожух

- Поставщики зубьев ковша jcb

- гидроцилиндр камаз

- Заводы по механической обработке

- Китайский производитель цепных пластин

- Производитель пластин гусениц экскаватора