Производитель деталей из тяжелой углеродистой стали

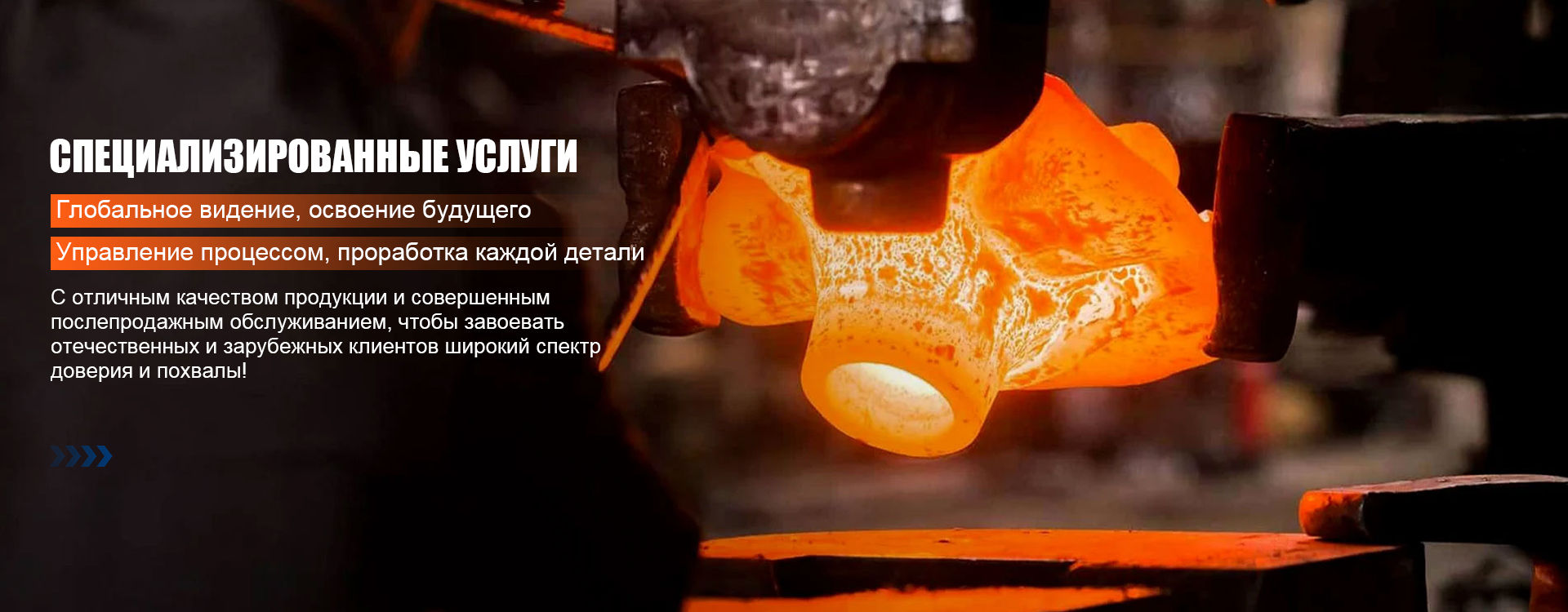

Заявки на производство деталей из тяжелой углеродистой стали поступают постоянно. Многие клиенты, особенно новички в этой сфере, считают, что это просто 'литье стали'. Это, конечно, слишком упрощенно. На самом деле, здесь огромный простор для нюансов – от выбора марки стали до контроля качества готовой продукции. И, если честно, часто встречаю ситуации, когда заказчик получает результат, сильно отличающийся от ожидаемого. Причин может быть множество: непонимание свойств материала, ошибки на этапе обработки, несоблюдение технологических режимов. Иногда даже просто недостаточный опыт мастеров играет свою роль. Сегодня хочу поделиться некоторыми наблюдениями и опытом, которые, надеюсь, окажутся полезными.

Выбор марки стали: основа успеха

Первое, с чего нужно начинать – это, безусловно, выбор правильной марки стали. Тяжелая углеродистая сталь – это широкий спектр марок, и каждая из них обладает своими характеристиками: прочностью, твердостью, пластичностью, вязкостью и так далее. Ошибка в выборе может привести к серьезным проблемам при эксплуатации детали. Например, если требуется высокая ударная вязкость, то использование стали с высоким содержанием углерода будет совершенно неэффективным. В нашей практике был случай, когда клиенту для изготовления деталей для сельскохозяйственной техники была выбрана сталь с недостаточно высокой вязкостью. В результате, детали быстро ломались при механических воздействиях, что повлекло за собой значительные финансовые потери. Это был болезненный урок, который мы усвоили.

Важно учитывать не только основные механические свойства, но и влияние термической обработки на характеристики стали. Каждая марка реагирует на разные режимы закалки и отпуска по-разному. И опять же, здесь необходимо иметь четкое понимание технологии и опыт работы с конкретными материалами. Часто клиенты ориентируются на 'среднюю температуру по больнице' и не учитывают специфические требования к детали. Это, как правило, приводит к нежелательным результатам.

Мы работаем с различными марками, включая 40Х, 30ХГСА, 20ХУ, и другими. Особенно часто пользуемся 40Х, так как это универсальная марка с хорошим сочетанием прочности и пластичности. Но даже при работе с 40Х необходимо тщательно контролировать процесс термической обработки, чтобы избежать внутренних напряжений и деформаций.

Технологические особенности обработки

После выбора марки стали начинается этап обработки. Здесь важно учитывать не только геометрию детали, но и технологические особенности материала. Производство деталей из тяжелой углеродистой стали часто требует использования специального оборудования и инструментов. Например, для обработки закаленной стали необходимо использовать твердосплавные резцы, а для обработки больших деталей – специальную оснастку. Использование неподходящего оборудования или инструментов может привести к повреждению деталей и снижению качества продукции.

Одним из распространенных проблем является образование остаточных напряжений в деталях после обработки. Эти напряжения могут привести к деформациям и разрушениям при эксплуатации. Для устранения остаточных напряжений необходимо проводить термообработку, такую как отпуск или нормализация. Однако, важно правильно подобрать режимы термообработки, чтобы не ухудшить механические свойства стали. В нашей компании мы используем современные методы контроля остаточных напряжений, чтобы гарантировать качество продукции.

Не стоит забывать и о чистоте деталей. Перед нанесением антикоррозионного покрытия детали необходимо тщательно очистить от окалины и других загрязнений. Иначе покрытие не будет эффективно защищать сталь от коррозии. Мы обычно используем для очистки деталей пескоструйную обработку. Это позволяет удалить даже самые стойкие загрязнения.

Контроль качества: залог надежности

Контроль качества является неотъемлемой частью процесса производства деталей из тяжелой углеродистой стали. На каждом этапе производства необходимо проводить контроль качества, чтобы выявить и устранить дефекты. Это включает в себя контроль размеров, формы, поверхности и механических свойств деталей. Мы используем различные методы контроля качества, включая визуальный контроль, измерение размеров с помощью координатно-измерительных машин, ультразвуковой контроль и другие. Все это позволяет нам гарантировать, что наши детали соответствуют требованиям заказчика.

Особое внимание уделяем контролю механических свойств деталей. Для этого мы проводим испытания на растяжение, изгиб, твердость и другие. Результаты испытаний должны соответствовать требованиям нормативных документов и технического задания заказчика. Мы располагаем современной лабораторией, оснащенной необходимым оборудованием для проведения испытаний.

Помимо стандартных испытаний, мы проводим и дополнительные тесты, направленные на выявление скрытых дефектов. Например, мы используем магнитопорошковый контроль для выявления трещин и других дефектов на поверхности деталей. Это позволяет нам гарантировать надежность продукции и избежать проблем при эксплуатации.

Современные тенденции и вызовы

В последние годы наблюдается рост спроса на детали из тяжелой углеродистой стали с повышенными требованиями к качеству и надежности. Это связано с развитием современных технологий и увеличением требований к безопасности. Одним из главных вызовов является снижение себестоимости продукции при сохранении высокого качества. Для этого необходимо внедрять новые технологии и оптимизировать производственные процессы. Мы постоянно работаем над улучшением наших производственных процессов и внедрением новых технологий. Например, мы недавно приобрели новый станок с ЧПУ, который позволяет нам изготавливать детали с высокой точностью и сложностью.

Другим важным трендом является переход к более экологичным технологиям производства. Это включает в себя снижение выбросов загрязняющих веществ и использование возобновляемых источников энергии. Мы стремимся к тому, чтобы наше производство было максимально экологичным.

Мы постоянно следим за новыми разработками в области производства стали и технологий обработки металла. Это позволяет нам предлагать нашим клиентам самые современные и эффективные решения.

Ошибки, которые стоит избегать

Пожалуй, самой распространенной ошибкой, которую допускают при заказе производства деталей из тяжелой углеродистой стали, является недооценка важности консультаций со специалистами. Часто клиенты пытаются самостоятельно решить все вопросы, что приводит к ошибкам и задержкам в производстве. Нам всегда приятно помочь клиентам с выбором марки стали, технологией обработки и контролем качества. Мы предлагаем комплексный подход к решению задач и гарантируем высокое качество продукции.

Еще одна распространенная ошибка – это недостаточный контроль качества на всех этапах производства. Это может привести к тому, что дефекты будут выявлены только после сборки изделия. Поэтому важно проводить контроль качества на каждом этапе. Мы используем современные методы контроля качества и гарантируем, что наши детали соответствуют требованиям заказчика.

И, конечно, не стоит забывать о сроках поставки. Заказы на производство деталей из тяжелой углеродистой стали часто требуют длительного времени обработки. Поэтому важно заранее планировать сроки и не откладывать заказ на последний момент. Мы всегда стараемся выполнить заказ в срок и предлагаем гибкие условия сотрудничества.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

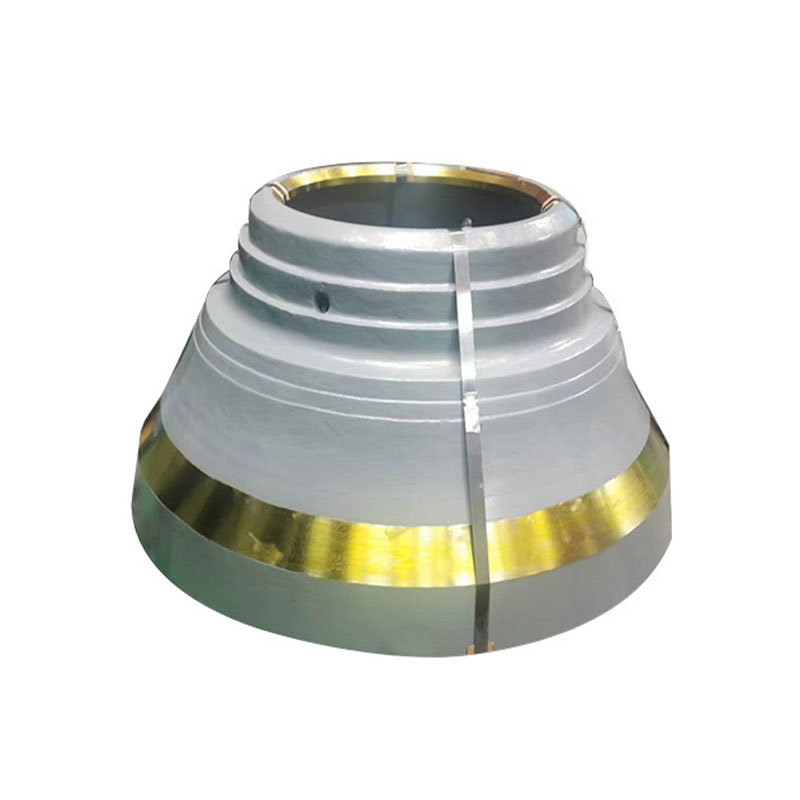

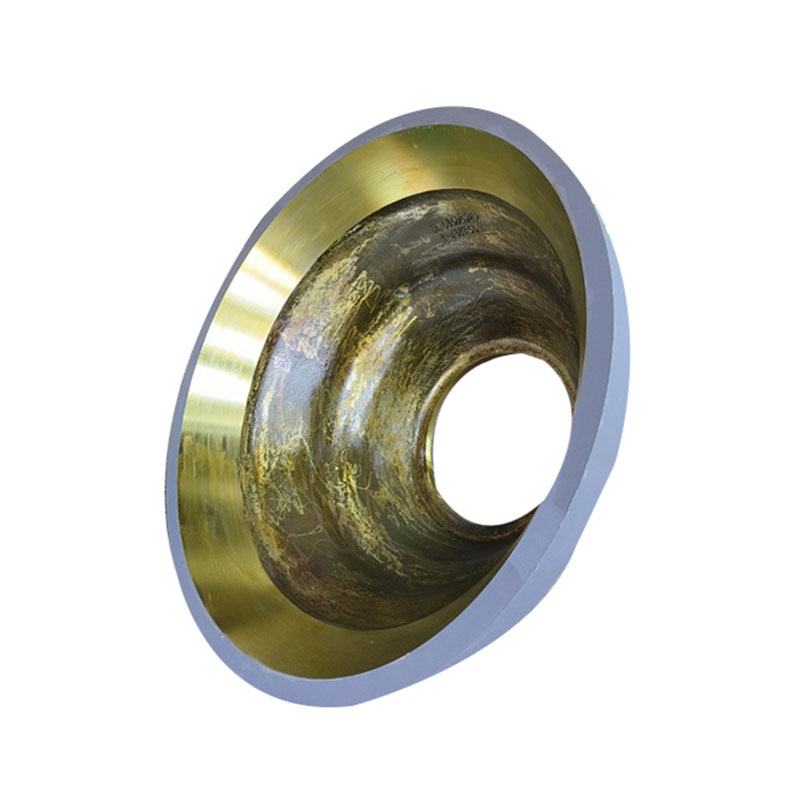

Связанный поиск- Производители динамических конусов

- Производители операторов дробеметных установок в Китае

- Поставщики оборудования для резки и обработки металла

- Заводы по литью черных металлов

- Китайский производитель оборудования для резки металла

- Купить части из легированной стали

- Купить основание

- Поставщики торцевых крышек

- Производители резервуаров для серной кислоты

- Поставщики зубьев ковша