Завод шлаковых дисков

В этой статье мы рассмотрим все аспекты завода шлаковых дисков, от выбора сырья и производственных процессов до оценки качества и применения готовой продукции. Мы предоставим детальный анализ, практические советы и информацию, которая поможет вам разобраться в тонкостях этого специализированного производства. Рассматриваются технологические особенности, типы оборудования, экономические аспекты и перспективы развития отрасли.

Что такое шлаковые диски и где они используются?

Шлаковые диски – это изделия, получаемые путем переработки металлургических шлаков. Они обладают высокой прочностью и устойчивостью к абразивному износу. Основное применение шлаковых дисков – в качестве абразивного материала для шлифовки и полировки металлических изделий, а также для очистки поверхностей от ржавчины, краски и других загрязнений.

Типы шлаковых дисков

Существует несколько типов шлаковых дисков, различающихся по форме, размеру и зернистости абразива. Наиболее распространены:

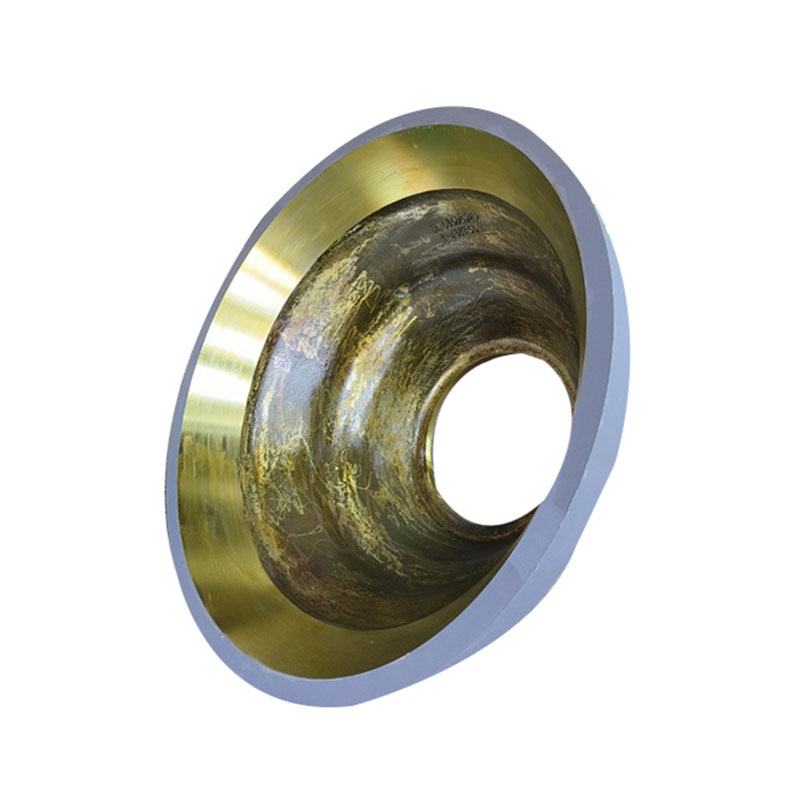

- Круглые диски

- Диски с отверстиями

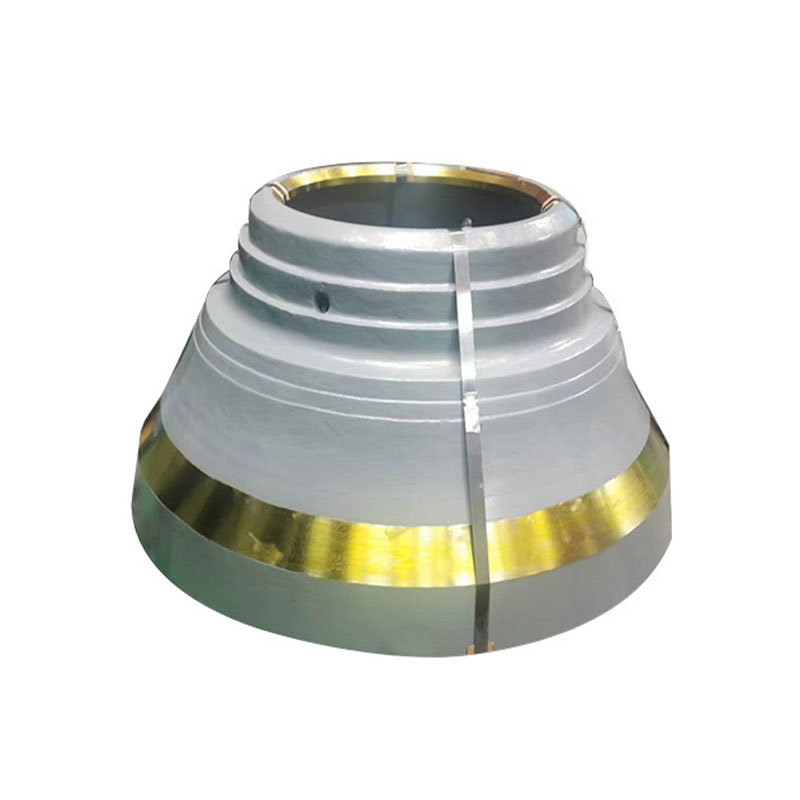

- Конические диски

Выбор конкретного типа зависит от задачи и обрабатываемого материала.

Технологический процесс производства шлаковых дисков

Производство шлаковых дисков включает в себя несколько этапов, требующих специализированного оборудования и знаний.

1. Подготовка сырья

На первом этапе происходит подготовка сырья – металлургического шлака. Шлак дробится, измельчается и классифицируется по фракциям. Важно обеспечить однородность состава и размера частиц.

2. Формовка дисков

Подготовленный шлак смешивается со связующим веществом (например, смолой или керамическим клеем) и прессуется в формы. Формовка может осуществляться различными способами, включая холодное и горячее прессование.

3. Обжиг

Сформованные диски подвергаются обжигу в специальных печах. Температура обжига, продолжительность и атмосфера печи влияют на прочность и эксплуатационные характеристики готовой продукции.

4. Контроль качества и обработка

После обжига шлаковые диски проходят контроль качества, включающий в себя визуальный осмотр, измерение размеров и прочностные испытания. Дефектные изделия отбраковываются. Готовые диски могут подвергаться дополнительной обработке, такой как шлифовка или балансировка.

Оборудование для завода шлаковых дисков

Для организации завода шлаковых дисков потребуется следующее оборудование:

- Дробилки и мельницы для измельчения шлака

- Смесители для подготовки сырьевой смеси

- Пресса для формовки дисков

- Печи для обжига

- Оборудование для контроля качества (твердомеры, измерительные приборы)

- Транспортное оборудование (конвейеры, погрузчики)

Экономические аспекты производства шлаковых дисков

Экономика производства шлаковых дисков зависит от нескольких факторов, включая стоимость сырья, затраты на электроэнергию, трудовые ресурсы и логистику. Важно учитывать:

- Стоимость сырья: металлургического шлака

- Затраты на оборудование и его обслуживание

- Стоимость энергии, необходимой для работы оборудования

- Трудозатраты на производство

- Затраты на логистику и хранение готовой продукции

Рентабельность производства может быть значительно повышена за счет оптимизации технологических процессов и снижения производственных затрат.

Сравнение характеристик абразивных материалов

Для наглядности представим сравнительную таблицу различных типов абразивных материалов, включая шлаковые диски:

| Материал | Твердость (по шкале Мооса) | Преимущества | Недостатки | Применение |

|---|---|---|---|---|

| Шлаковые диски | 5-7 | Низкая стоимость, высокая прочность, эффективное удаление ржавчины | Менее точная обработка, ограничение по типу обрабатываемых материалов | Очистка металлических поверхностей, шлифовка |

| Корунд | 9 | Высокая твердость, универсальность, высокая производительность | Более высокая стоимость | Шлифовка металлов, полировка |

| Карбид кремния | 9.5 | Высокая твердость, подходит для обработки твердых материалов | Хрупкость | Шлифовка твердых сплавов, обработка камня |

Контроль качества шлаковых дисков

Качество шлаковых дисков определяется несколькими параметрами:

- Твердость: измеряется с использованием твердомеров

- Прочность на изгиб: определяется путем испытаний на изгиб

- Равномерность зернистости: визуальный контроль и анализ под микроскопом

- Размеры: соответствие стандартам

Только продукция, соответствующая требованиям, может быть допущена к реализации.

Перспективы развития производства шлаковых дисков

Рынок шлаковых дисков имеет потенциал для роста, особенно в условиях увеличения объемов производства металлоизделий и спроса на эффективные абразивные материалы. Основные направления развития:

- Совершенствование технологий производства для повышения качества и снижения себестоимости

- Разработка новых типов шлаковых дисков с улучшенными характеристиками

- Расширение ассортимента продукции для удовлетворения потребностей различных отраслей промышленности

- Поиск новых рынков сбыта, в том числе за пределами России

Заключение

Производство шлаковых дисков представляет собой перспективное направление бизнеса, требующее комплексного подхода к организации производства, контролю качества и анализу рынка. Для получения дополнительной информации и консультации вы можете обратиться к специалистам.

С более подробной информацией об абразивных материалах и их применении вы можете ознакомиться на сайте.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Оборудование для обработки стали в Китае

- Производители регулировочных втулок в Китае

- Завод зубчатого венца маховика

- Поставщики оборудования для обработки стали

- Китайский производитель зубьев ковша

- Купить гидравлический цилиндр 100

- Поставщики частей механизированных опор

- Гидравлические цилиндры в Китае

- Купить производителя прямых зубьев ковша

- Воронка из Китая