Завод по производству отливок из легированной стали

В этой статье мы подробно рассмотрим завод по производству отливок из легированной стали. Вы узнаете о процессе производства, видах стали, применяемых технологиях, преимуществах и недостатках различных методов, а также о факторах, влияющих на выбор поставщика. Мы предоставим практические советы и примеры, которые помогут вам сделать осознанный выбор и повысить эффективность вашего бизнеса.

Введение в производство отливок из легированной стали

Отливки из легированной стали являются ключевым компонентом в различных отраслях промышленности, от машиностроения до нефтегазовой отрасли. Выбор правильного материала и технологии производства критичен для обеспечения надежности и долговечности конечного продукта. Настоящее руководство призвано помочь вам разобраться в этом сложном, но увлекательном процессе.

Виды легированных сталей для отливок

Легированная сталь обладает улучшенными свойствами по сравнению с углеродистой сталью благодаря добавлению различных легирующих элементов. Наиболее распространенные виды легированных сталей для отливок включают:

Хромистые стали

Применяются для производства деталей, работающих в условиях высоких температур и коррозии. Пример: клапаны, корпуса насосов.

Никелевые стали

Обладают высокой прочностью и вязкостью при низких температурах. Пример: детали криогенного оборудования.

Марганцевые стали

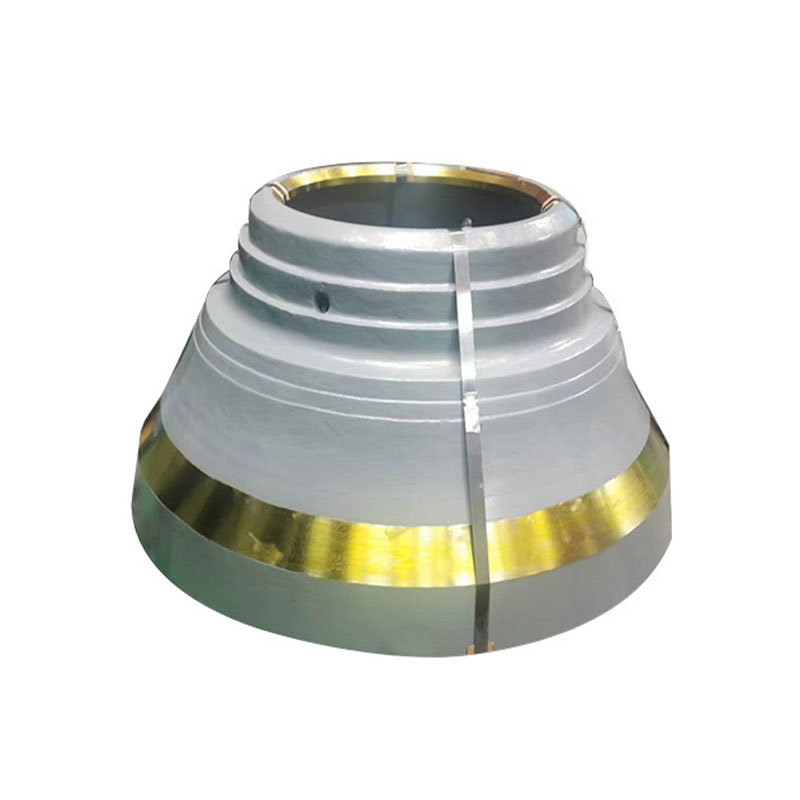

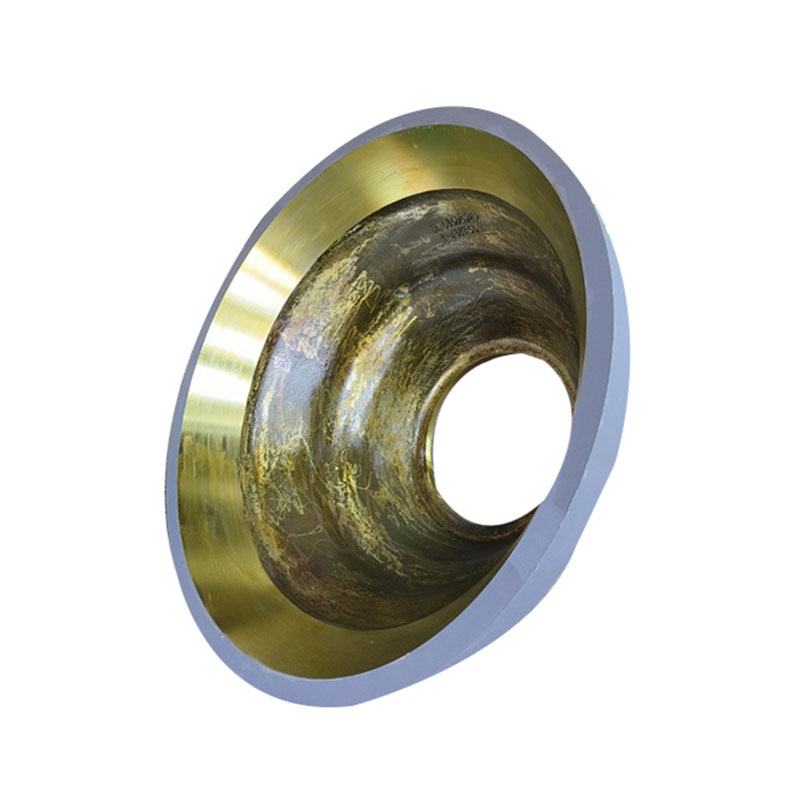

Известны своей износостойкостью. Пример: элементы дробилок.

Молибденовые стали

Улучшают прочность и жаропрочность. Пример: детали двигателей.

Технологии производства отливок из легированной стали

Существует несколько основных технологий производства отливок, каждая из которых имеет свои преимущества и недостатки:

Литье в песчаные формы

Самый распространенный метод, подходит для больших и сложных отливок. Недостатки: низкая точность размеров, шероховатая поверхность.

Литье по выплавляемым моделям

Обеспечивает высокую точность размеров и отличное качество поверхности. Преимущества: сложные формы, тонкие стенки. Недостатки: высокая стоимость, длительный цикл производства.

Литье под давлением

Используется для массового производства мелких деталей. Преимущества: высокая производительность, точность размеров. Недостатки: ограничение по размерам и сложности отливок.

Центробежное литье

Применяется для производства труб, втулок и других цилиндрических деталей. Преимущества: высокая плотность материала, улучшенные механические свойства. Недостатки: ограниченность формы.

Этапы производства отливок из легированной стали

Процесс производства отливок из легированной стали включает в себя несколько этапов:

Подготовка формы

Изготовление формы, в которую будет заливаться расплавленный металл. Тип формы зависит от выбранного метода литья.

Плавка стали

Плавка стали в печи (дуговой, индукционной). Выбор печи зависит от объема производства и требований к качеству стали.

Заливка металла

Заливка расплавленного металла в форму.

Остывание и затвердевание

Процесс кристаллизации металла.

Извлечение отливки

Извлечение отливки из формы.

Очистка и обработка

Удаление литников, заусенцев и других дефектов. Термическая обработка для улучшения механических свойств.

Контроль качества

Проверка отливок на соответствие требованиям, включая механические испытания и контроль размеров.

Факторы, влияющие на выбор поставщика

При выборе поставщика отливок из легированной стали необходимо учитывать следующие факторы:

- Опыт и репутация

- Технологические возможности (доступное оборудование)

- Качество продукции (сертификаты, соответствие стандартам)

- Цена

- Сроки поставки

- Гибкость и способность адаптироваться к потребностям клиента

Примеры применения отливок из легированной стали

Отливки из легированной стали находят применение во многих отраслях:

- Машиностроение: детали двигателей, шестерни, корпуса насосов.

- Нефтегазовая промышленность: клапаны, фланцы, корпуса.

- Энергетика: лопатки турбин, корпуса генераторов.

- Горнодобывающая промышленность: элементы дробилок, мельниц.

- Транспорт: детали железнодорожного транспорта, автомобилестроение.

Преимущества и недостатки различных методов литья (Сравнение)

| Метод литья | Преимущества | Недостатки |

|---|---|---|

| Литье в песчаные формы | Низкая стоимость, простота изготовления форм, подходит для больших отливок. | Низкая точность размеров, шероховатая поверхность, ограниченная производительность. |

| Литье по выплавляемым моделям | Высокая точность размеров, отличное качество поверхности, возможность изготовления сложных форм. | Высокая стоимость, длительный цикл производства, ограничения по размеру отливок. |

| Литье под давлением | Высокая производительность, точность размеров, возможность массового производства. | Ограничения по размерам и сложности отливок, высокая стоимость оснастки. |

| Центробежное литье | Высокая плотность материала, улучшенные механические свойства, подходит для производства труб и втулок. | Ограничения по форме отливок, высокая стоимость оборудования. |

Рекомендации по выбору завода по производству отливок из легированной стали

При выборе завода по производству отливок из легированной стали, уделите особое внимание следующим аспектам:

- Сертификация: Убедитесь, что завод имеет необходимые сертификаты качества (ISO 9001, другие отраслевые сертификаты).

- Технологическое оснащение: Оцените наличие современного оборудования (печи, станки для обработки и т.д.).

- Спектр материалов: Узнайте, какие марки стали может производить завод (чем шире выбор, тем лучше).

- Опыт работы: Проверьте опыт работы компании и отзывы клиентов.

- Соблюдение сроков: Уточните сроки производства и поставки.

Для поиска надежного поставщика рекомендуем обратится к специализированным ресурсам, таким как каталоги промышленных предприятий или тематические выставки.

Если вам нужна консультация или вы хотите узнать больше о заводах по производству отливок из легированной стали, посетите веб-сайт производителя, где вы сможете найти подробную информацию о предлагаемых услугах и продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Запчасти для угольного оборудования

- Производители гидравлических цилиндров tsg

- Китайские производители деталей механизированных опор

- китай зубья фронтального погрузчика

- Поставщики вибрационных пескопросеивающих машин

- зуб ковша экскаватора погрузчика

- Производитель гидроцилиндров 50 в Китае

- Установки для гидравлических опор

- зубья ковша экскаватора jcb

- Завод зубьев ковша экскаватора